La visión artificial (Computer Vision) es la tecnología que permite a los sistemas informáticos analizar imágenes de diversos tipos, incluyendo videos. Con el incremento de la accesibilidad de datos y algoritmos para su análisis, esta tecnología se está haciendo realmente popular. La visión artificial es necesaria para crear máquinas autónomas, robots industriales y otros escenarios donde se requiere la misma capacidad de análisis visual que poseen los humanos.

La extracción y el procesamiento de recursos naturales se hace cada vez más difícil, ya que a menudo se requiere trabajar en condiciones extremas. Cualquier actividad de este tipo, tanto la extracción de carbón o minerales desde profundidades de varios kilómetroscomo la perforación de pozos de petróleo en el lecho marino, pone en serio riesgo la seguridad y la salud de las personas. En condiciones difíciles es preferible sustituir la labor del ser humano por la de máquinas.

Con la ayuda de la Inteligencia Artificial (IA) las empresas industriales son capaces de dar un importante salto en su desarrollo. La Industria 4.0 (Industry 4.0) supone la transición a una producción totalmente automatizada y digital, manejada por sistemas inteligentes en tiempo real con total y constante interacción con el entorno.

Este nueva industria se basa en el concepto de «un doble digital» que, a su vez, consiste en la creación del modelo matemático de un proceso tecnológico. Una condición imprescindible para realización exitosa del concepto de la Industria 4.0 es la instalación de sensores que recopilan los datos sobre el proceso y los almacenan para su posterior tratamiento. Desde este punto de vista, las cámaras son uno de los sensores más caros. Los sistemas de análisis de video permiten visualizar los objetos del mundo real, tratar, analizarlos y, a continuación, emplear estos resultados para dar solución a tareas aplicadas.

La implementación de la IA en la industria está cada vez más extendida: desde el control de calidad del producto fabricado en una línea de producción hasta la monitorización de la seguridad en la interacción hombre – máquina. Se pueden nombrar varios casos bastante universales de implementación de la visión artificial en la industria.

Control de calidad del producto fabricado

En el clásico proceso de inspección visual en búsqueda de defectos, los resultados, en gran medida, dependen del operador (inspector), su pericia y atención. Es un proceso bastante laborioso y largo que tiene consecuencias lógicas en forma de errores de clasificación u omisiones. Las empresas necesitan asegurar la transparencia del proceso y el registro de los resultados de las inspecciones para su posterior análisis y la futura modernización de la producción.

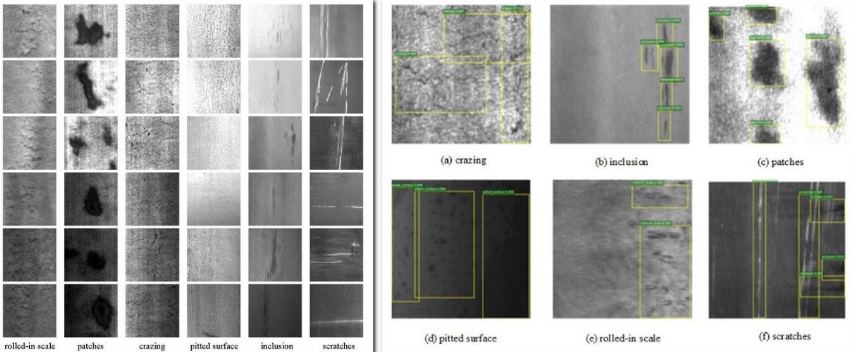

Con el fin de contrarrestar el factor humano, aumentar la repetitividad y la fiabilidad de los controles, se emplean sistemas de visión artificial. Estos, condicionalmente, pueden ser divididos en dos partes: control del material semi terminado e inspección del producto terminado al final del ciclo de producción. Utilizando redes neuronales artificiales es posible detectar desde un 92% hasta un 99% de todos los defectos en función de la tarea, con casos de falso positivo a un nivel de 3–4%. Un nivel normal de defectos para las diversas industrias oscila entre 0,5% y unas décimas por ciento. Estos indicadores son perfectamente aptos para sustituir a la persona que inspecciona y detecta estos defectos.

Ejemplo de implementación de la visión artificial en la industria metalúrgica para detectar defectos

La omisión de un defecto puede causar importantes pérdidas, por tanto, las empresas del sector trabajan activamente para dar solución a este problema. Además del análisis visual existen otros métodos de ensayos no destructivos que se emplean, por ejemplo, en la siderurgia, tales como el control por ultrasonido, por corrientes inducidas o por rayos X. Además de las cámaras tradicionales se puede incorporarla información sobre la temperatura de la superficie y la información geométrica del objeto.

Seguridad industrial

Los sistemas modernos de análisis de video son capaces de detectar situaciones potencialmente peligrosas en las empresas industriales. La monitorización de acontecimientos según los parámetros establecidos permite minimizar el número de incidentes no deseados, asegurar el funcionamiento ininterrumpido de los equipos y disminuir el riesgo de lesiones de origen laboral. Utilizando cámaras y otros sensores en los lugares de producción, los operadores pueden permitir que los robots y máquinas funcionen de manera segura y conjunta.

Ejemplo de implementación de la solución Zyfra Eye Safety en la industria

Entre los principales escenarios de funcionamiento del análisis industrial de video están el control de la presencia de equipos de protección individual (cascos, eslingas de seguridad, batas, cascos) y el control del acceso a zonas peligrosas. Estas soluciones detectan automáticamente los incumplimientos y emiten una señal de respuesta para el personal; de esta manera se genera la costumbre de trabajar en forma segura. En el caso de la entrada de una persona a la zona peligrosa, se activará automáticamente una señal de emergencia.

Con la ayuda del análisis de video también se puede detectar fuego abierto, fugas en tuberías, derrames, escapes de humo, violaciones de la integridad de los vallados, toma de objetos fuera del perímetro protegido o hallar objetos perdidos. También se hace posible detectar casos cuando el personal fuma en lugares de trabajo o usa el teléfono móvil en determinados lugares (por ejemplo, estaciones de servicio).

Otro escenario de empleo de la visión artificial para controlar las condiciones seguras de trabajo es el monitoreo del estado físico del personal y la detección de signos de cansancio. El sistema registra las actividades del trabajador desde el punto de vista de la eficiencia y la seguridad, lo que, a lo sumo, permite mejorar la gestión de los procesos. Estas soluciones son actuales para aquellas ramas de la industria donde existe la producción continua y los turnos de noche.

Control de operaciones

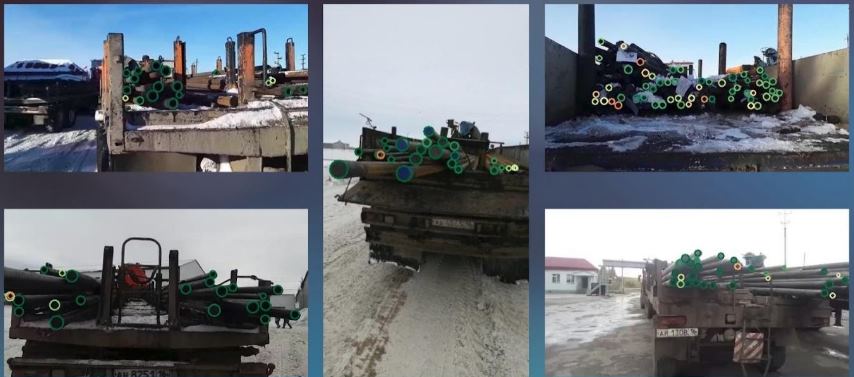

El análisis de video se emplea para monitorizar instalaciones e infraestructuras industriales. Las posibilidades del análisis de video para detectar y localizar objetos en movimiento y medios de transporte, localizar equipos y personas o monitorear la situación en un determinado tramo de la línea de producción superan con creces las capacidades del ser humano. Esta gestión de sistemas informáticos y distribución de tareas inteligente aumenta la productividad general e incrementa el rendimiento de los equipos.

Cálculo del número y dimensiones de tuberías en cada etapa del proceso logístico

Digitalización de equipos obsoletos

Los problemas de recuperación de datos para su posterior tratamiento a menudo están relacionados con el hecho de que en las empresas aún se emplean equipos obsoletos. Instalar sensores en estos equipos no siempre es económicamente rentable. Con el fin de digitalizar estos equipos y ahorrar en la modernización, se puede emplear la tecnología de visión artificial para la lectura de datos en los monitores.

Una de las líneas más populares relacionadas con las tareas de tratamiento de imágenes es el control de calidad del producto terminado.

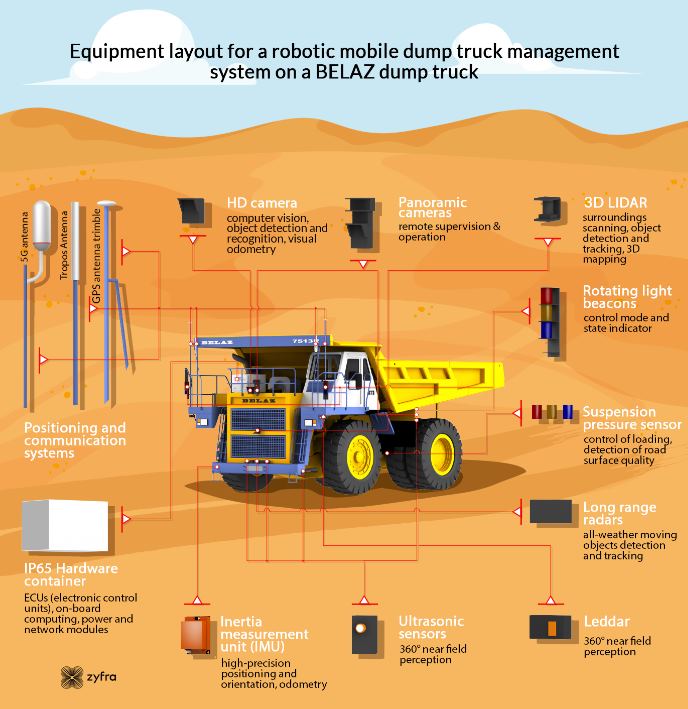

Las particularidades de la industria minera condicionan los escenarios de implementación de la visión artificial. Actualmente, estamos presenciando el desarrollo de la maquinaria autónoma, causado por la necesidad de excluir la presencia humana de condiciones peligrosas, y la aparición de nuevas tecnologías. Cada cantera es única y las labores en esta se desarrollan en presencia de otras máquinas y personas alrededor. Los lídares instalados en una volqueta robotizada ayudan a generar un mapa tridimensional para un escenario de desplazamiento de hasta 100 metros. Los principios de la visión artificial se utilizan en estos medios de transporte no pilotados para analizar la situación actual.

Un efecto adicional del uso de estos sistemas consiste en que no es necesario dar la vuelta al vehículo: las volquetas circulan perfectamente con la marcha atrás. Desde el punto de vista estratégico la situación se desarrolla hacia la gestión integral de todo el ciclo de producción, incluyendo la extracción y carga de materiales. Las funciones del operador se limitan a emitir indicaciones periciales al comienzo de los trabajos y asegurar el apoyo en situaciones específicas, lo que permite tener solo un operador por cada 3–5 máquinas robotizadas.

Extracción de materiales

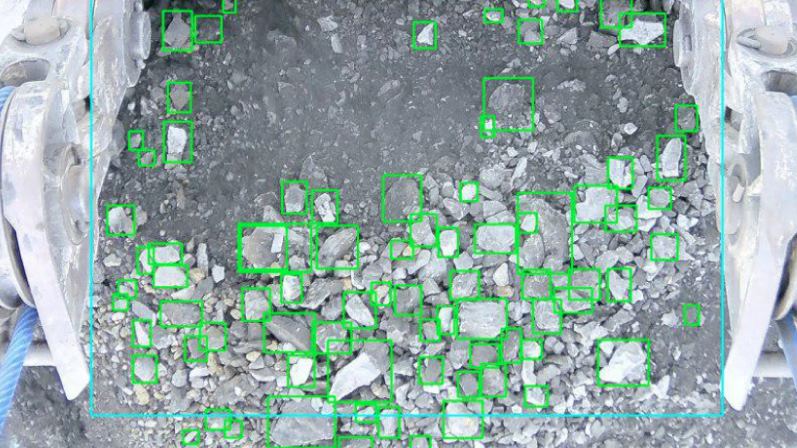

En la actualidad, es posible clasificar, calcular y evaluar el volumen de mineral circulante durante el proceso de extracción y trituración. El análisis de los trozos de roca durante los trabajos de explosión ofrece la posibilidad de corregir el desarrollo de estas operaciones. Estos sistemas llevan al aumento de la productividad de extracción en un promedio del 3–4%. La granulometría óptica no solamente asegura el entendimiento de los resultados de las operaciones en tiempo real, sino que también permite pronosticar los resultados finales de la extracción. La tarea vinculada consiste en el monitoreo de la forma y las dimensiones de la roca en la cinta transportadora para detectar objetos extraños en las plantas de trituración y tamizado.

Implementación de soluciones de Zyfra Fragmentation para la evaluación de los resultados de los trabajos de explosión

Se pueden evaluar las dimensiones del mineral que se suministra a los equipos para su futuro tratamiento. Como resultado, se ofrece la posibilidad de ajustar la máquina automáticamente y controlar el suministro de las diferentes reservas para lograr un resultado óptimo. Los sistemas para la determinación automática de rocas empleados en la industria minera y que clasifican el resultado de perforación basándose en la imagen, permiten definir la composición de los minerales hallados de manera más rápida y precisa de lo que lo haría un ser humano.

Existen también sistemas de control que determinan en tiempo real la presencia o la ausencia de coronas enla cuchara de una pala excavadora. A causa de la pérdida del diente de la cuchara la productividad de la excavadora disminuye en un 1,3% aproximadamente, mientras que la caída de este diente suelto en la máquina trituradora puede causar su daño y parada, lo que equivale a pérdidas de 8.000 dólares por hora más los gastos de localización y reparación. La emisión de una señal acústica al operador en el caso de pérdida y fractura de la corona permite minimizar estos efectos negativos.

Utilización de la solución Zyfra BucketControl para controlar la presencia de dientes en una excavadora

Acceso a zonas peligrosas con ayuda de vehículos aéreos no tripulados

Las empresas usan drones para monitorizar sus activos, controlar operaciones, vigilar la situación en la cantera y diques de agua o determinar fugas en el sistema de tuberías. En la industria minera existen soluciones que permiten analizar la estructura y el estado de pozos abandonados. Esta tecnología simplifica y automatiza el proceso de recopilación de datos y permite a los operadores de minas tratar y transmitir estos datos directamente al software la planificación de los trabajos mineros. Con la ayuda de esta tecnología el ingeniero de minas puede reconstruir mejor el mapa de la mina y controlar su estado.

En la metalurgia,la visión artificial posee un gran potencial, pues, esta se emplea para controlar la calidad de los materiales, determinar la microestructura y propiedades mecánicas en búsqueda de nuevos materiales con las características deseadas, es decir, para los fines de la cienciade materiales. Se ha comprobado que el aprendizaje automatizado y la segmentación al nivel de los expertos se complementan a la perfección a pesar de las pequeñas incongruencias en la detección de reducidas áreas de microestructura.

El diseño y el desarrollo de materiales normalmente tarda varias décadas: desde su descubrimiento hasta su comercialización. Gracias al almacenamiento de los datos delos experimentos, la visión artificial posee el potencial para el descubrimiento de nuevos materiales, así como el diseño y pronóstico de sus propiedades. Dado que el agrietamiento del acero está condicionado por la geometría de los gránulos, la visualización de daños puede ser empleada para determinar una correlación más precisa entre las propiedades macroscópicas mecánicas y las propiedades microscópicas estructurales con el fin de prever las direcciones de propagación de grietas.

La determinación de defectos en la metalurgia tiene una serie de particularidades entre las cuales está la necesidad de involucrar medios adicionales de análisis en combinación con cámaras tradicionales. Por ejemplo, el empleo de la información relativa a la temperatura de la superficie, cuando un análisis cromático puede detectar niveles de contaminación por minerales no deseados, además de las condiciones del proceso o reactor. La red neuronal artificial fue entrenada con éxito para poder reconocer minerales como perlita, ferrita, martencita o cementita.

Robots

Durante las últimas décadas el agarre y el tratamiento de piezas por robots industriales han sustituido casi por completo el trabajo manual. Los primeros modelos de robots industriales se destinaban para ejecutar tareas sencillas. Los robots y los cobots trasladan adecuadamente los objetos con la ayuda de agarres o ventosas, pulverizan pinturas, flexionan alambre, llevan a cabo soldadura de precisión y demás operaciones rutinarias. Los robots modernos con el sistema visual incorporado son capaces de ejecutar tareas con una importante variabilidad de posiciones de las piezas tratadas.

Estos robots se emplean en la producción desde hace bastante tiempo (por ejemplo, máquinas de alta precisión o manipuladores para ensamblaje de automóviles), pero las tecnologías de la IA comenzaron a implementarse en este ámbito desde hace poco. Los cálculos eficientes con las unidades de procesamiento gráfico (GPU, por sus siglas en inglés) para aplicaciones industriales es un campo relativamente nuevo, ya que normalmente la visión artificial industrial supone una serie de sensores y no solamente los datos desde las cámaras. Los robots con sistemas de visión artificial son capaces de considerar la posición de objetos analizando el torrente de video desde las cámaras 3D y los datos desde los láseres y los sensores. Esta técnica permite que los robots efectúen sus tareas con gran precisión y prácticamente con cualquier iluminación.

Los robots con visión artificial requieren menos programación, lo que supone una indudable ventaja. Normalmente, estos robots se ajustan una sola vez, antes de su puesta en marcha; también son capaces de cambiar de tarea de manera fácil y prácticamente sin paradas. Gracias a lagran flexibilidad y casi total falta de necesidad de programación, los robots con visión artificial no precisan saber los parámetros exactos de las piezas para llevar a cabo su trabajo con eficiencia. La capacidad de estos robots para adaptarse al entorno les permite seleccionar y detectar la localización, además de trabajar con la pieza orientada de cualquier manera. Las reducidas inversiones en los procesos de ajuste de los equipos también suponen una de las ventajas indiscutibles.

Agarre de diversos objetos utilizando el algoritmo Dex-Net 4.0

Dex-Net 4.0 es un robot con manipuladores que agarra el objeto con una precisión extraordinaria.

Gracias a la evaluación de varias opciones de agarre durante unas fracciones de segundo, el Dex-Net es capaz de agarrar el 95% de los objetos a una velocidad de hasta 300 unidades por hora. Los seres humanos son capaces de agarrar desde 400 hasta 600 objetos por hora. La visión artificial sigue ampliando las posibilidades de los robots industriales y buscando nuevos métodos para incrementar la productividad de las empresas.

Con el desarrollo del comercio electrónico el diseño de robots logísticos se ha convertido en una de las líneas más prometedoras en el desarrollo de maquinarias robotizadas profesionales. Estas máquinas sirven para la entrega de bienes y mercancías dentro de recintos con gente cerca, son capaces de trasladar cargas con un peso de hasta 15 kg, se orientan fácilmente en condiciones difíciles y maniobran entre la muchedumbre. Los robots autónomos móviles son capaces de funcionar sin ningún tipo de infraestructura de soporte (como marcadores, cables, imanes u objetivos situados con precisión). Estos robots se convierten en una parte importante del ámbito de producción ya que aumentan la eficacia y reducen los gastos. Así, los robots de almacén permitieron a Amazon reducir los gastos operativos de cada almacén aproximadamente en un 20% (cerca de 22 millones de dólares de ahorro anual). Según la evaluación de McKinsey Global Institute (MGI) el ahorro en gastos operativos debido a la automatización puede suponer, en general, desde el 15% hasta el 90%, en función de la rama de la industria.

Robots de almacén de Amazon

Los modelos de la visión artificial se emplean para planificar los desplazamientos del robot y evitar colisiones. La fuente de datos para estos algoritmos es el lídar (Laser Imaging Detection and Ranging) instalado en el robot que, con una frecuencia establecida, manda a la entrada del algoritmo de la visión artificial un vector de coordenadas. Primero, los objetos son detectados y posteriormente comienza el trazado de sus desplazamientos. Los robots necesitan comprender el entorno y pronosticar las acciones de los demás objetos, lo que es imprescindible para los casos de movimiento en un entorno cambiante. La navegación y evasión de obstáculos, la memorización y el control del recorrido o la localización propia en el espacio son tareas que se resuelven con la implementación de los algoritmos de la visión artificial.

Existen varios modelos de robots logísticos y soluciones integrales de automatización de almacenes que incluyen, entre otros, manipuladores industriales, carretillas robotizadas y paletizadoras. Los nuevos robots-estibadores Handle fueron presentados en el mes de marzo del presenta año por la compañía Boston Dynamics. Estos robots funcionan más rápido que los montacargas de horquilla y son capaces de desmontar el contenido del palé y disponer las unidades de almacenamiento desde la bandeja hasta la estantería y desde esta hasta la cinta transportadora. Cada uno de estos robots balancines de dos ruedas está dotado de un manipulador y un agarre al vacío, además de la visión artificial que le permite ubicarse en el almacén y seleccionar las estanterías y cajas necesarias. El perfeccionamiento de tecnologías tales como la visión artificial, así como el diseño de agarres permite ampliar el rango de implementación de robots logísticos.

Robot Handle de Boston Dynamics

(El artículo fue escrito conjuntamente con Sergey Sviridov – Zyfra, Head of R&D).