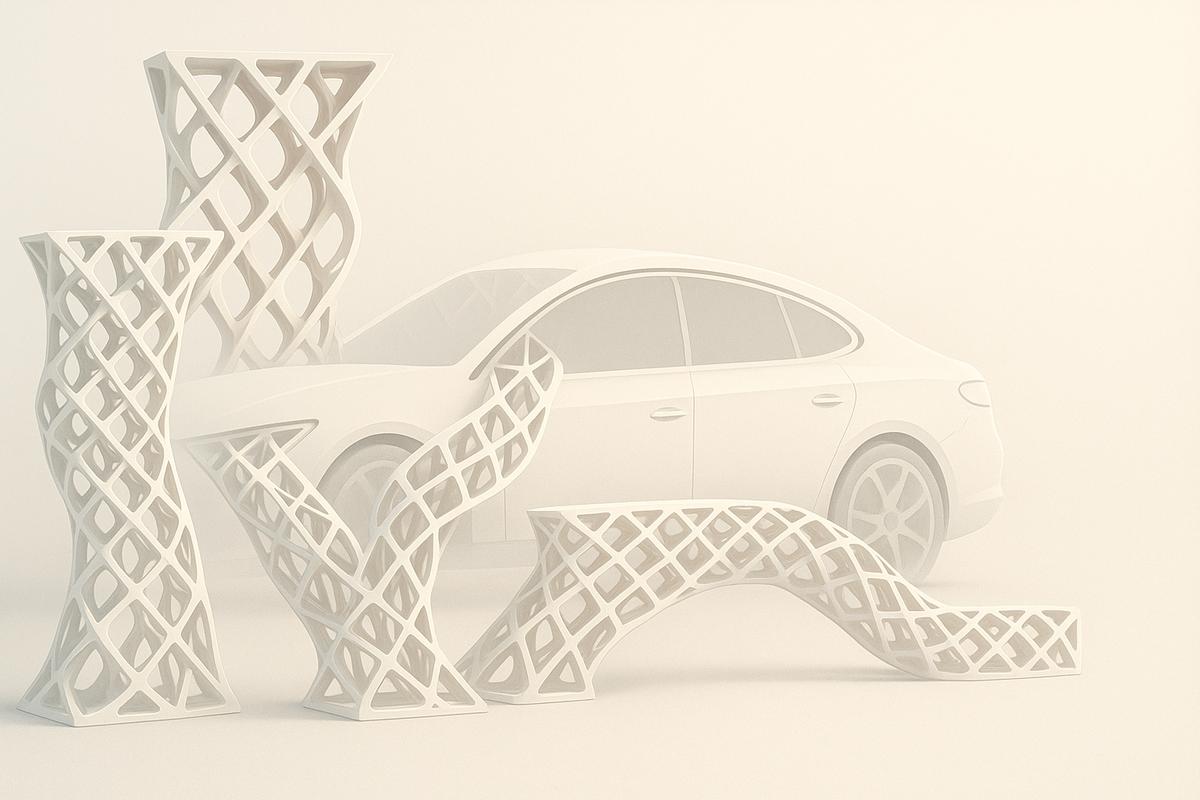

La seguridad en el sector automotriz y aeroespacial podría experimentar una mejora significativa gracias a un nuevo tipo de metamaterial giratorio impreso en 3D, desarrollado por investigadores de Escocia e Italia. Se trata de una estructura interna con forma de red tridimensional que no reacciona de forma pasiva ante un impacto, sino que responde activamente girando sobre sí misma para disipar la energía del golpe.

A diferencia de los materiales convencionales, que están diseñados para responder a un único escenario de colisión, este metamaterial adaptativo puede modificar su comportamiento mecánico según la intensidad del impacto. Esto permite que un mismo componente estructural funcione tanto como cojín suave frente a impactos leves, como con rigidez reforzada ante choques severos.

El corazón del avance: una red tipo gyroid

El secreto está en la geometría interna del material, basada en una estructura conocida como retículo tipo gyroid, caracterizada por ser altamente porosa y compleja. Esta configuración le permite al material transformar una compresión directa en un movimiento de torsión, similar a un sacacorchos al que se le aplica presión desde arriba.

Este mecanismo no requiere sensores, actuadores ni sistemas electrónicos. Todo se logra mediante un diseño mecánico puro que responde automáticamente a las condiciones externas. Cambiando los límites de movimiento del material, los investigadores pueden controlar cuánta energía se disipa y cuál es el nivel de resistencia que ofrece.

Fabricación de precisión mediante impresión 3D

La clave para dar vida a este material es la fabricación aditiva, técnica más conocida como impresión 3D. Gracias a esta tecnología, los científicos pudieron crear con alta precisión los intrincados retículos internos en acero FE7131, un material comúnmente utilizado en aplicaciones de alta exigencia.

Esta técnica no solo permite controlar al detalle la geometría, sino que también facilita la experimentación rápida con diferentes versiones del diseño, probando así distintos comportamientos ante impactos rápidos o cargas sostenidas.

Adaptabilidad sin electrónica

Uno de los aspectos más llamativos de este desarrollo es que no requiere ningún tipo de sistema inteligente para adaptarse. Toda la capacidad de respuesta está incorporada en su forma física. Es como si una esponja supiera cuándo debería ser más dura o más blanda sin necesidad de que nadie le diera la orden.

El profesor Shanmugam Kumar, de la Universidad de Glasgow, explicó que este tipo de metamaterial inaugura una nueva clase de soluciones en el campo de la seguridad estructural. Su capacidad para cambiar de comportamiento dependiendo de la forma y ritmo de la carga lo convierte en una opción muy prometedora para entornos con requerimientos muy variados, como los vehículos de transporte o los aviones.

Resultados prometedores en laboratorio

Durante las pruebas de laboratorio, los investigadores fabricaron tres versiones diferentes del material y las sometieron a dos tipos de pruebas: una con impactos rápidos y otra con compresiones lentas y constantes. Al impedir que el material girara, lograron su máxima rigidez, alcanzando una absorción de energía de 15,36 julios por gramo.

Este rendimiento es notable, ya que se trata de una relación entre masa y energía absorbida que supera muchas soluciones actuales. Los resultados también fueron respaldados por modelos matemáticos y simulaciones computacionales basados en mecánica de medios continuos y el uso de marcos como la teoría de Cosserat.

Implicaciones para el futuro de la seguridad

Hoy en día, los sistemas de absorción de impactos utilizados en coches y aviones son principalmente estáticos: están diseñados para responder de forma óptima a un conjunto limitado de escenarios. Esta rigidez limita su eficacia en condiciones variables.

El nuevo metamaterial impreso en 3D podría reemplazar estos sistemas por uno solo, capaz de adaptarse en tiempo real sin necesidad de sensores, reduciendo peso y complejidad. Esto no solo mejoraría la seguridad, sino que también permitiría diseños más eficientes y ligeros en industrias donde cada gramo cuenta, como la aeroespacial o la ferroviaria.

Más allá de la seguridad: recolección de energía

Una posibilidad adicional que los investigadores están explorando es el uso de este material para la recolección de energía. Al transformar el impacto en energía cinética rotacional, se podrían desarrollar dispositivos que capturen esta energía y la conviertan en electricidad, algo especialmente últil en entornos con vibraciones o golpes constantes.

Este principio es similar al de los relojes automáticos, que funcionan gracias al movimiento del brazo del usuario. En este caso, cada impacto o vibración podría alimentar sensores o sistemas auxiliares en vehículos o infraestructuras.

De los laboratorios a las carreteras

Aunque aún se trata de una investigación en fase experimental, publicada en la revista Advanced Materials, el potencial de esta tecnología es evidente. Su aplicación podría extenderse no solo al sector automotriz, sino también al ferroviario, la defensa o la construcción de equipamiento industrial resistente a impactos.

En un futuro cercano podríamos ver parachoques, paneles internos o estructuras de seguridad hechas con estos metamateriales giratorios, adaptándose como si fueran organismos vivos a las condiciones del entorno, mejorando la protección sin complicaciones tecnológicas innecesarias.