Los engranajes llevan tanto tiempo con nosotros que casi los damos por sentados: dos ruedas dentadas se muerden, transmiten fuerza y todo funciona… mientras todo esté perfectamente alineado y limpio. El inconveniente es conocido por cualquiera que haya oído crujir una bicicleta sin grasa o haya sufrido una caja de cambios caprichosa: el contacto sólido contra sólido trae desgaste, calor, necesidad de lubricación y una tolerancia mínima al polvo o a la desalineación.

Ese “mientras” es el talón de Aquiles de muchas máquinas modernas, especialmente en robótica, donde se buscan sistemas más ligeros, silenciosos y capaces de adaptarse a entornos impredecibles. En ese contexto, un equipo de la Universidad de Nueva York (NYU) propone algo que suena casi como un truco de magia mecánica: transmitir movimiento sin dientes y sin contacto directo, usando dinámica de fluidos.

La idea: que el fluido haga de engranaje

El grupo, liderado por Jun Zhang (NYU y NYU Shanghai), plantea un mecanismo en el que la “pieza” que engancha y empuja no es un diente de metal, sino un patrón de flujo en un líquido. Dicho de otra manera: en vez de que dos ruedas se aprieten entre sí, una rueda agita el líquido a su alrededor de forma controlada y esa corriente arrastra a la otra.

Es una comparación útil pensar en una piscina: cuando alguien mueve el agua con energía cerca de ti, notas cómo te empuja aunque no te toque. Si en lugar de una piscina fuese un fluido más viscoso, y ese movimiento estuviera diseñado con precisión, la fuerza transmitida podría ser estable y repetible, justo lo que se le pide a un engranaje.

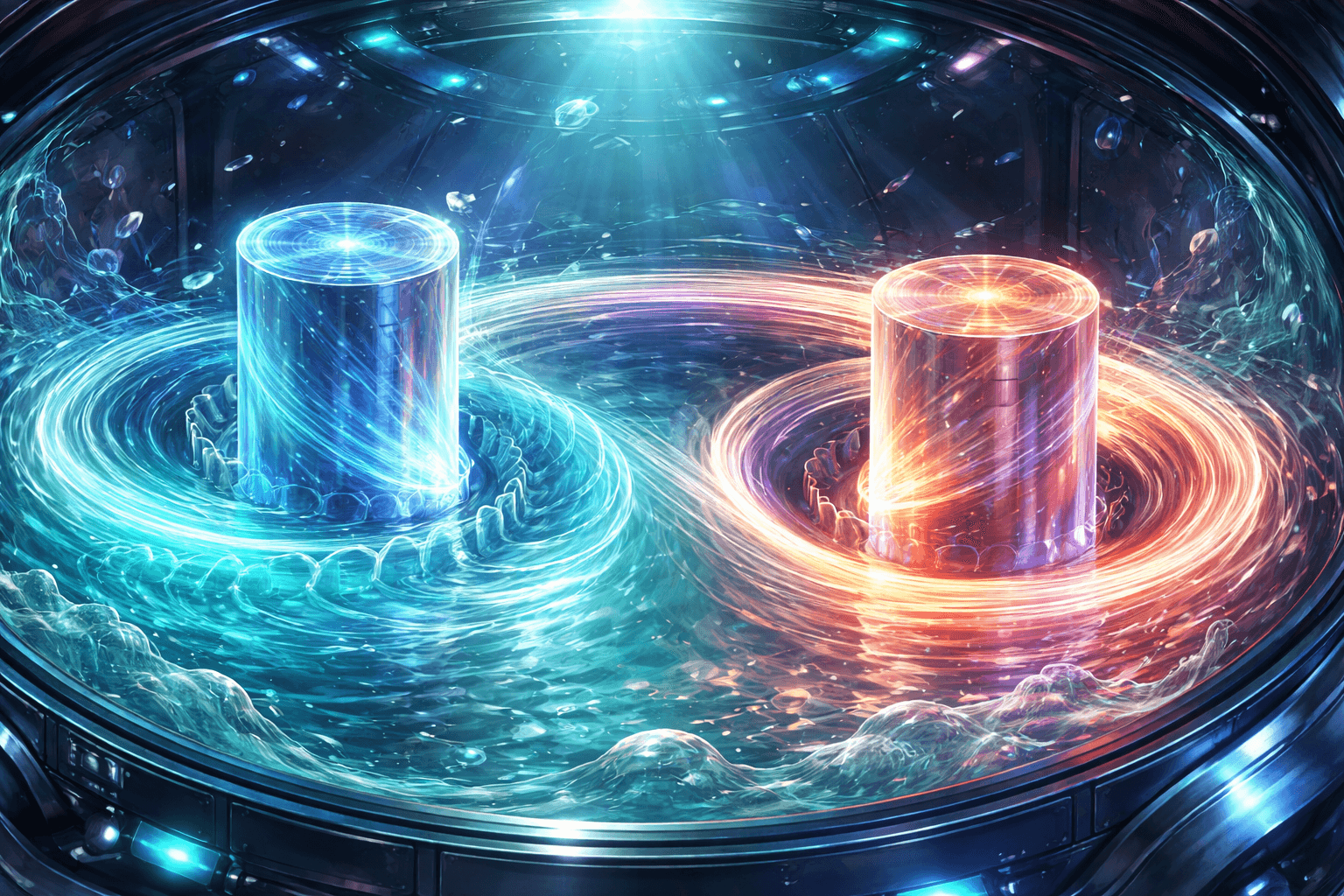

El experimento: dos cilindros, un baño viscoso y corrientes visibles

Para demostrarlo, el equipo sumergió dos cilindros dentro de una mezcla espesa de agua y glicerol. Uno de ellos actuaba como rotor activo, impulsado por un motor (no visible en la descripción del montaje), mientras el segundo se dejaba libre para responder a las corrientes. En las imágenes del laboratorio de Matemática Aplicada de NYU se ven burbujas en el líquido, utilizadas como “tinta” para revelar cómo se mueven los flujos, una técnica habitual cuando quieres ver lo invisible.

Aquí llega lo interesante: el comportamiento cambia según dos ajustes que, en ingeniería, equivalen a girar dos perillas muy simples: la velocidad de rotación del cilindro activo y la distancia entre ambos.

Dos modos de acoplamiento: dientes invisibles o correa fantasma

Cuando los cilindros están cerca, el fluido se comporta como si creara dientes microscópicos. No son dientes reales, claro; son regiones de presión y cizalladura en el líquido que empujan al cilindro pasivo de tal forma que este gira en sentido contrario al activo, igual que dos engranajes tradicionales. La imagen mental es la de un reloj suizo: un giro pequeño y preciso que obliga a su vecino a moverse en la dirección opuesta.

Al separarlos un poco más, aparece un segundo modo: el flujo empieza a envolver al cilindro pasivo como una correa que lo engancha desde fuera. En lugar de invertir el sentido, lo arrastra para que gire en la misma dirección que el rotor activo. Si alguna vez has visto una cinta transportadora moviendo cajas, la lógica se parece: la cinta no “muerde” a la caja, pero la fricción y el movimiento del entorno la llevan consigo.

Esa dualidad —contrarrotación a corta distancia y rotación solidaria a mayor separación— abre una puerta llamativa: controlar dirección y velocidad sin cambiar piezas, solo ajustando geometría y condiciones del fluido.

Por qué un engranaje líquido puede ser “inmune” al atasco

Los engranajes convencionales son exigentes. Necesitan que el perfil de los dientes encaje como dos manos entrelazadas; un defecto mínimo, una holgura mal calculada o un grano de arena en el lugar equivocado puede traducirse en atascos y daños. Leif Ristroph, profesor asociado en el Courant Institute de NYU, lo resumía con claridad: los engranajes tradicionales deben diseñarse con extrema precisión para que los dientes engranen, y cualquier impureza o espaciado incorrecto puede bloquear el sistema.

En un engranaje líquido, las piezas no se tocan. Eso reduce drásticamente la fricción sólida y el desgaste asociado. Si entra suciedad, el líquido tiende a rodearla y seguir fluyendo. La diferencia se entiende bien con un ejemplo doméstico: una cremallera se atasca si hay un hilo atravesado, mientras que un río no se “atasca” por una hoja; la corriente la rodea o la arrastra. No significa que el sistema sea invulnerable a cualquier condición, pero sí que cambia el tipo de fallo más común: en lugar de “se rompió porque se trabó”, el límite pasa a ser “¿cuánta fuerza puede transmitir el flujo sin volverse caótico o ineficiente?”.

Control fino: relación de transmisión sin cambiar de engranaje

Uno de los puntos más sugerentes de este enfoque es el control. En sistemas mecánicos, cambiar una relación de transmisión suele implicar mover engranajes, añadir etapas o usar mecanismos complejos. Aquí, el control podría venir de variables fluidas: viscosidad, separación, velocidad de giro, incluso el diseño del contenedor que guía las corrientes.

Imagina una batidora con varias velocidades: no cambia sus engranajes internos cada vez que eliges “1” o “5”; ajusta el motor. En un tren de engranajes clásico, esa flexibilidad no siempre es tan directa. El trabajo de NYU sugiere que un “tren de engranajes” basado en fluido podría ajustar no solo la velocidad transmitida, sino el sentido, con una simplicidad mecánica sorprendente: menos dientes, menos piezas de contacto, más física de flujo.

Lo que esto promete para la robótica blanda y las máquinas delicadas

La robótica blanda persigue algo parecido a lo que hacen nuestros músculos: movimiento suave, adaptable, con tolerancia al impacto. El problema es que muchos robots blandos siguen dependiendo de componentes rígidos para transmitir fuerza: ejes, reductoras, engranajes. Integrar engranajes líquidos podría permitir sistemas más flexibles, con menos puntos de fatiga por contacto.

También hay escenarios donde el silencio, la limpieza o la resistencia a partículas importan. En entornos con polvo fino o con materiales granulares, un engranaje clásico se comporta como un mecanismo de precisión que trabaja dentro de una tormenta de arena. Un acoplamiento por fluido, por diseño, vive en un medio que ya “acepta” partículas y las redistribuye.

Esto no elimina retos. Transmitir par elevado con un fluido viscoso puede requerir volúmenes mayores o potencias que compensen pérdidas. Controlar la temperatura del fluido, evitar burbujas indeseadas o mantener una viscosidad constante serán aspectos prácticos a resolver. Aun así, la dirección es clara: si el objetivo es reducir mantenimiento, evitar desgaste y ganar tolerancia a fallos, la idea resulta muy atractiva.

Qué se sabe hasta ahora y dónde se publicó

Los resultados se reportaron en Physical Review Letters el 13 de enero, según la información difundida por el equipo de NYU. El trabajo se apoya en experimentos y observación de flujos en un sistema relativamente simple —dos cilindros en un fluido viscoso— para demostrar un principio que luego podría escalarse o adaptarse a diseños más complejos.

Conviene leer este avance como lo que es: una demostración convincente de un mecanismo de transmisión alternativo, con propiedades interesantes de control y robustez frente al atasco. El salto desde el laboratorio hasta un robot industrial implica ingeniería de materiales, encapsulados, control de fluido y validación en ciclos largos de operación. El punto fuerte es que, en lugar de pelear contra el desgaste con mejores aleaciones y más lubricación, aquí se cambia el juego: se reduce el contacto, se usa el fluido como “intermediario” y se deja que la física haga el acoplamiento.